Loadscan, líder mundial en tecnología de medición volumétrica, anuncia la integración de la tecnología de reconocimiento de [...]

Explicación de los factores del transporte por carretera

…y cómo pueden optimizarse con el Escáner de Carga de Minas MPS.

La tecnología minera de Loadscan permite a las minas calcular los factores de transporte con el escáner de carga útil para minas MPS.

Factores de transporte es un término colectivo utilizado en la industria minera para describir los diversos elementos relacionados con el uso y despliegue de camiones.

En última instancia, el coste por tonelada transportada es el factor clave que afecta a la rentabilidad final.

En él influyen numerosos subfactores que pueden seguirse de forma independiente.

Dicho esto, el factor principal que influye y determina el coste por tonelada transportada es el volumen real medido de material cargado en el contenedor de un camión, comparado con la capacidad nominal de carga útil del camión, especificada por el fabricante.

La utilización de la capacidad tiene una relación directa con los costes de explotación, ya que los camiones infrautilizados aumentan los costes de explotación y el coste por tonelada transportada.

Según nuestra experiencia, algunas minas utilizan la capacidad nominal de carga útil como medida de todas las cargas, mientras que otras pueden utilizar un factor medio estimado de subcarga (por ejemplo, el 5%) para medir y contabilizar el material que desplazan sus camiones.

Aunque ambos sistemas son sencillos de aplicar, no proporcionan una medición exacta del material desplazado, entregado a la fábrica o a las existencias.

En ambos casos, la precisión puede verse sustancialmente comprometida, lo que dificulta la elaboración de informes y la planificación.

Consideremos el ejemplo de una mina con cinco camiones de 60 T que realizan 10 cargas por turno, 3 turnos al día.

El material total desplazado a capacidad nominal es de 9.000T al día (3,285mT al año).

Si aplicas un factor de subcarga medio conservador del 5% a la capacidad de 60T, obtienes una carga útil media de 57T por camión.

Esto daría como resultado 3,121mT desplazadas realmente al año, una reducción significativa respecto a la nominal (-164.000T), lo que sumaría casi 2.900 viajes adicionales al año.

Subcargado

Carga óptima

A partir de los estudios de auditoría de carga in situ que hemos realizado y de los resultados de las mediciones de los escáneres LVS instalados, normalmente descubrimos que los camiones mineros tienen una media de carga insuficiente de entre el 5 y el 15%, y en los peores casos hemos visto entre el 20 y el 25%.

Esto puede tener enormes implicaciones productivas y financieras para una empresa que extrae cualquier tipo de material, incluso sobrecarga de baja calidad.

El ejemplo anterior se basa en el peso en toneladas del material movido (las minas suelen tratar en peso y no en volumen).

Quizá te preguntes por qué utilizar un escáner que mide el volumen cúbico y no una báscula puente para medir las cargas de los camiones, y cómo puede un escáner volumétrico mejorar los factores de transporte.

Algunas minas pueden tener un solo camión con una báscula a bordo y mantener calibrada esa báscula de camión, o pueden tener un conjunto de básculas situadas a un lado de la carretera de acarreo, que pesan intermitentemente los camiones para comprobar cómo se están cargando.

Por lo general, no paran todos los camiones en la báscula puente, ya que es demasiado lento y podría reducir la productividad hasta en 1 ó 2 cargas por turno.

El otro problema del uso de básculas puente es que las básculas puente enterradas requieren mucho mantenimiento rutinario (es decir, tiempo de inactividad).

Los sistemas de pesaje dinámico también pueden ser imprecisos.

En este caso, como no utilizan un sistema de pesaje para cada carga, aplicarán un factor de transporte estándar a cada carga completa, lo que es inexacto y provoca grandes discrepancias entre el departamento de transporte (o el contratista) y la fábrica (o la planta de procesamiento).

Por ejemplo, el departamento de transporte puede decir que ha entregado 400 T a la plataforma ROM (Run Of Mine).

Cuando la planta de procesamiento procesa el material, puede pesarlo 360T, un 10% menos de lo que habría pagado al departamento de transporte o al contratista.

Utilizando el Loadscan MPS se obtienen ventajas y beneficios significativos que pueden aumentar los factores de transporte, la productividad y los resultados finales.

Aunque el MPS mide el volumen, puede convertirlo en toneladas de peso basándose en un factor de densidad aparente conocido.

Los factores de densidad aparente precisos para cada grado de material pueden establecerse y comprobarse pasando un camión por encima de la báscula o utilizando la báscula de a bordo para obtener el peso del material y, a continuación, realizando un cálculo del factor en función de la medición de volumen generada por el MPS, es decir, Tonelada/Volumen = densidad aparente (60T/32m3 = 1,875 factor de densidad aparente).

En otras palabras, 1 m3 pesa 1,875T.

Por tanto, si el material transportado tiene un factor de densidad aparente de 1,875, el camión de 60T debería transportar 32 m3 de material.

La exploración del volumen es complementaria a la medición del peso con básculas.

Al combinar peso y volumen, la medición de las densidades aparentes y las cargas útiles de los materiales es más precisa.

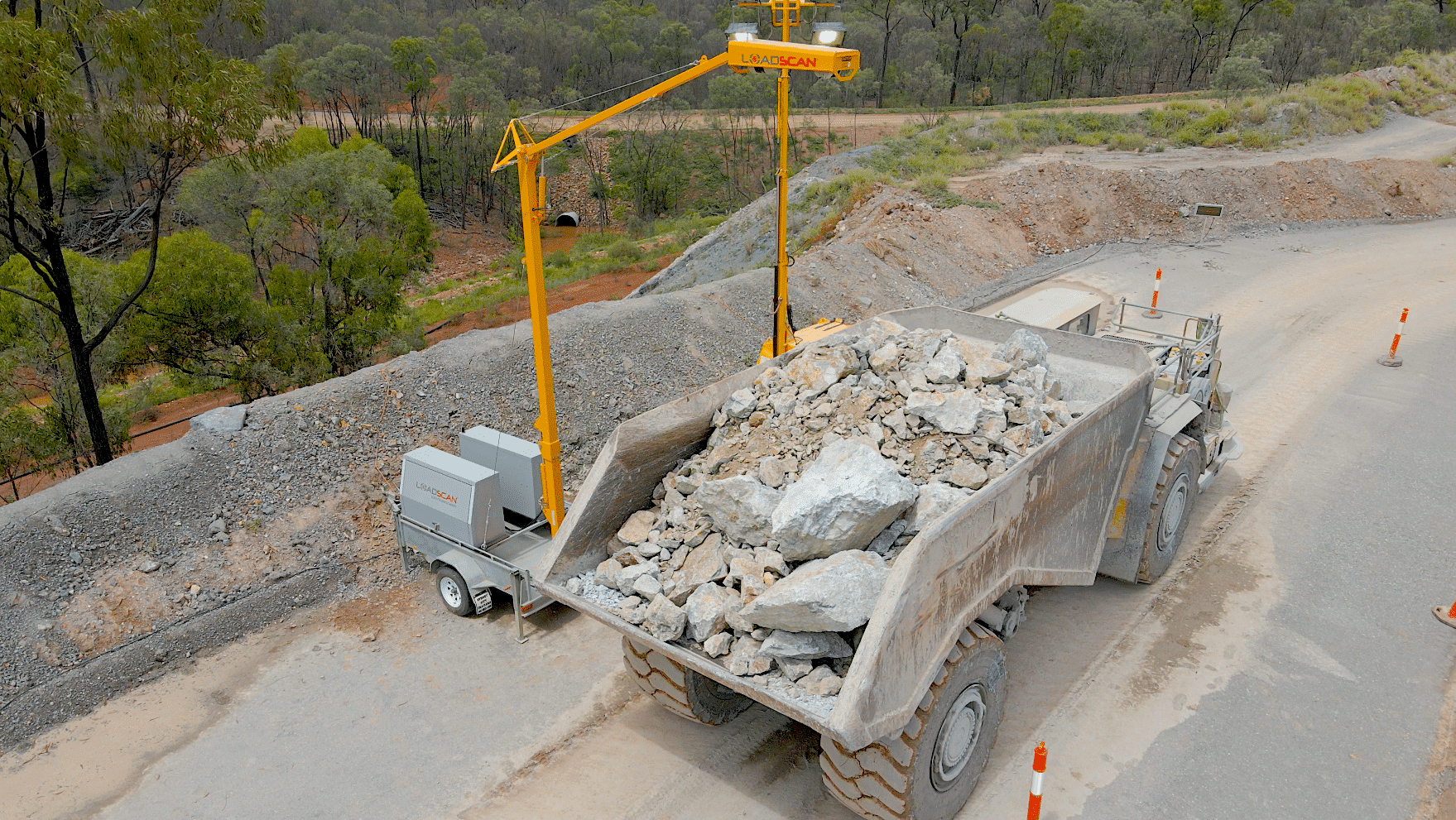

En una reciente instalación minera medimos tres camiones (60T/32m3 de capacidad de tolva) después de instalar el sistema MPS.

Las cargas medidas fueron de 28,5m3, 29,8m3 y 24,3m3 respectivamente, lo que da una media de 27,5m3.

Basándonos en estas mediciones de muestra, llegamos a la conclusión de que las carretillas estaban subcargadas un 14% de media.

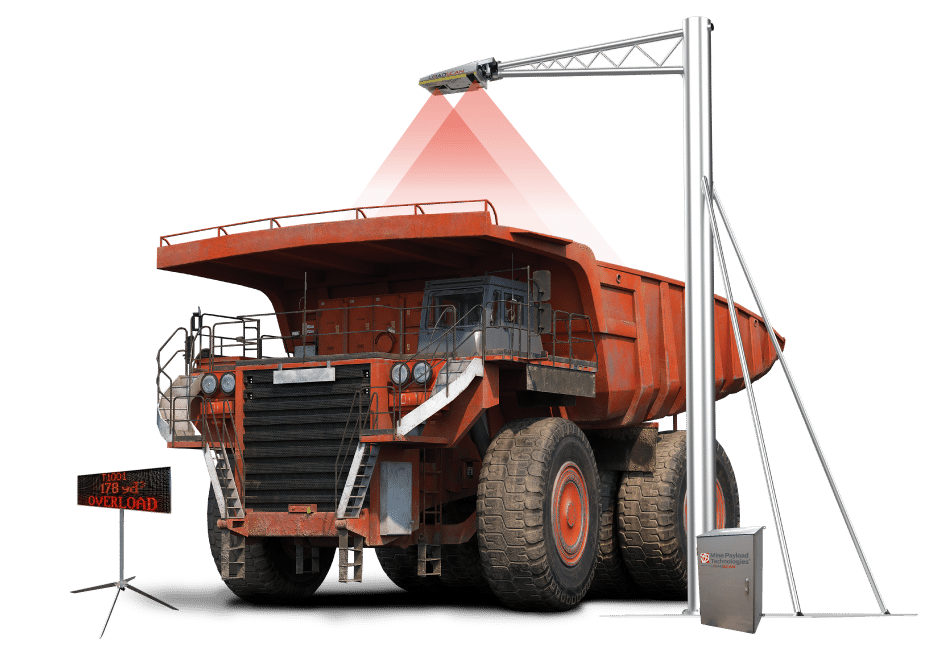

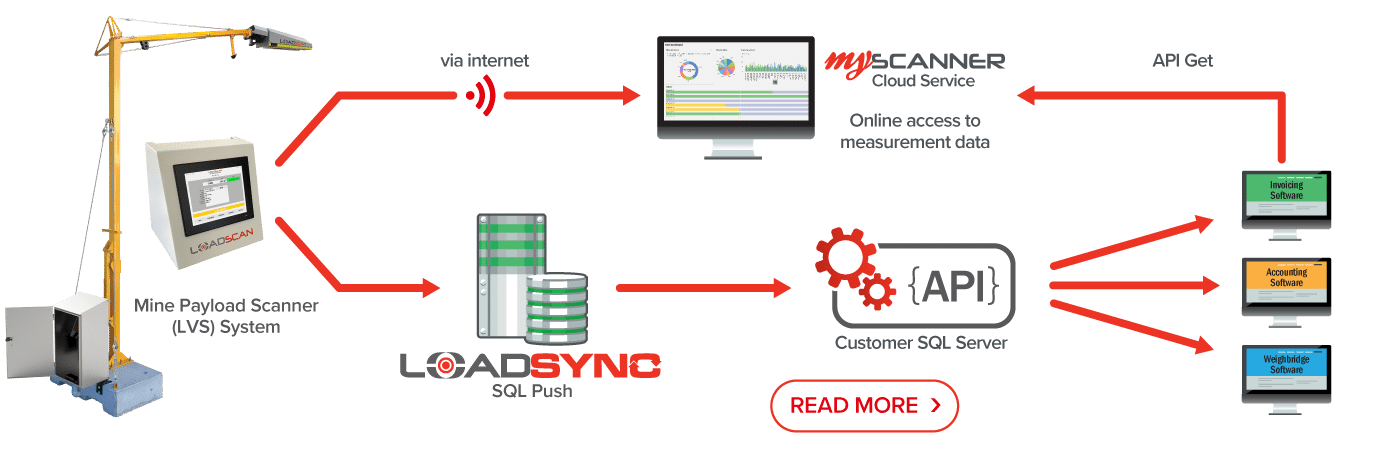

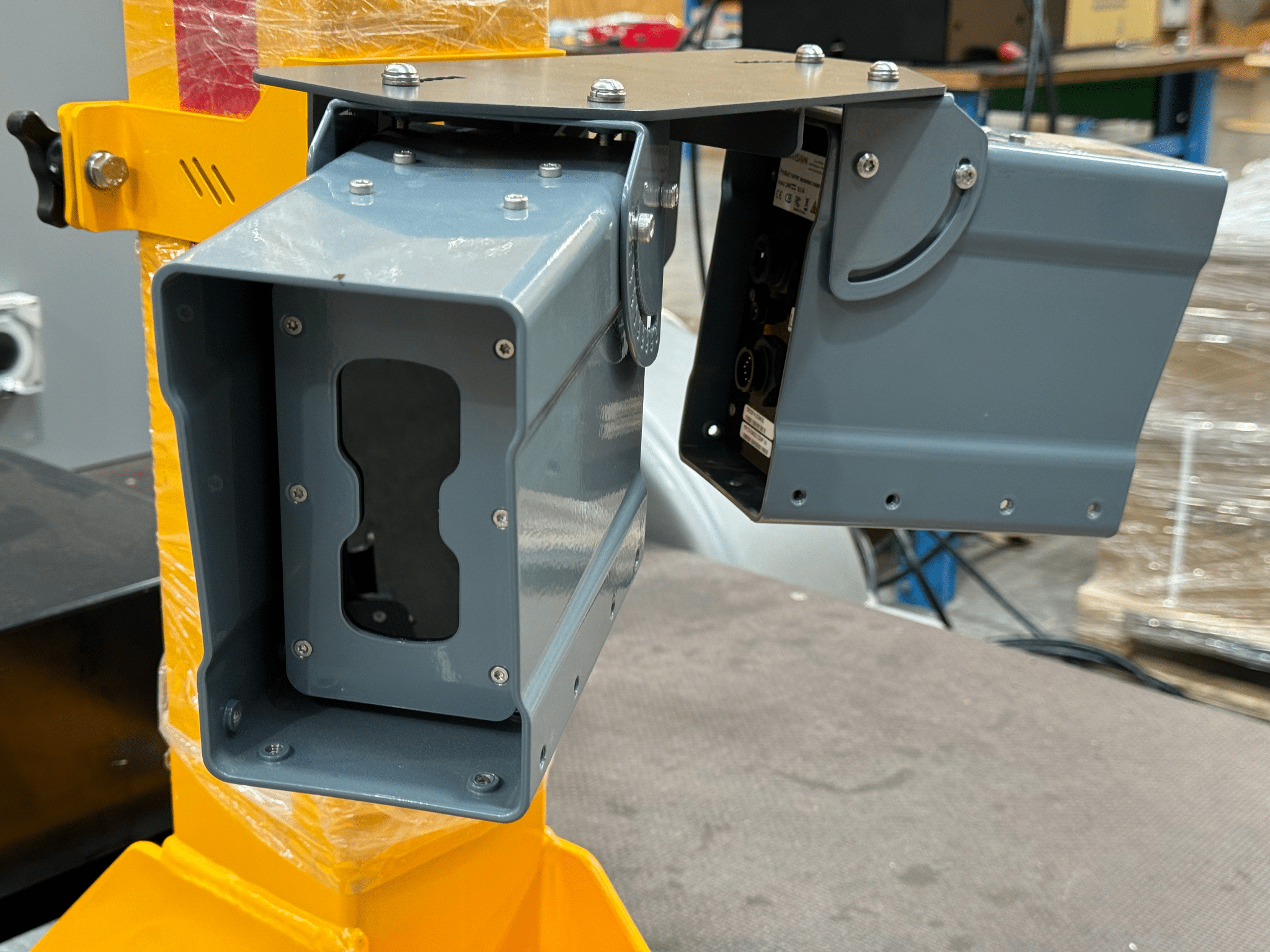

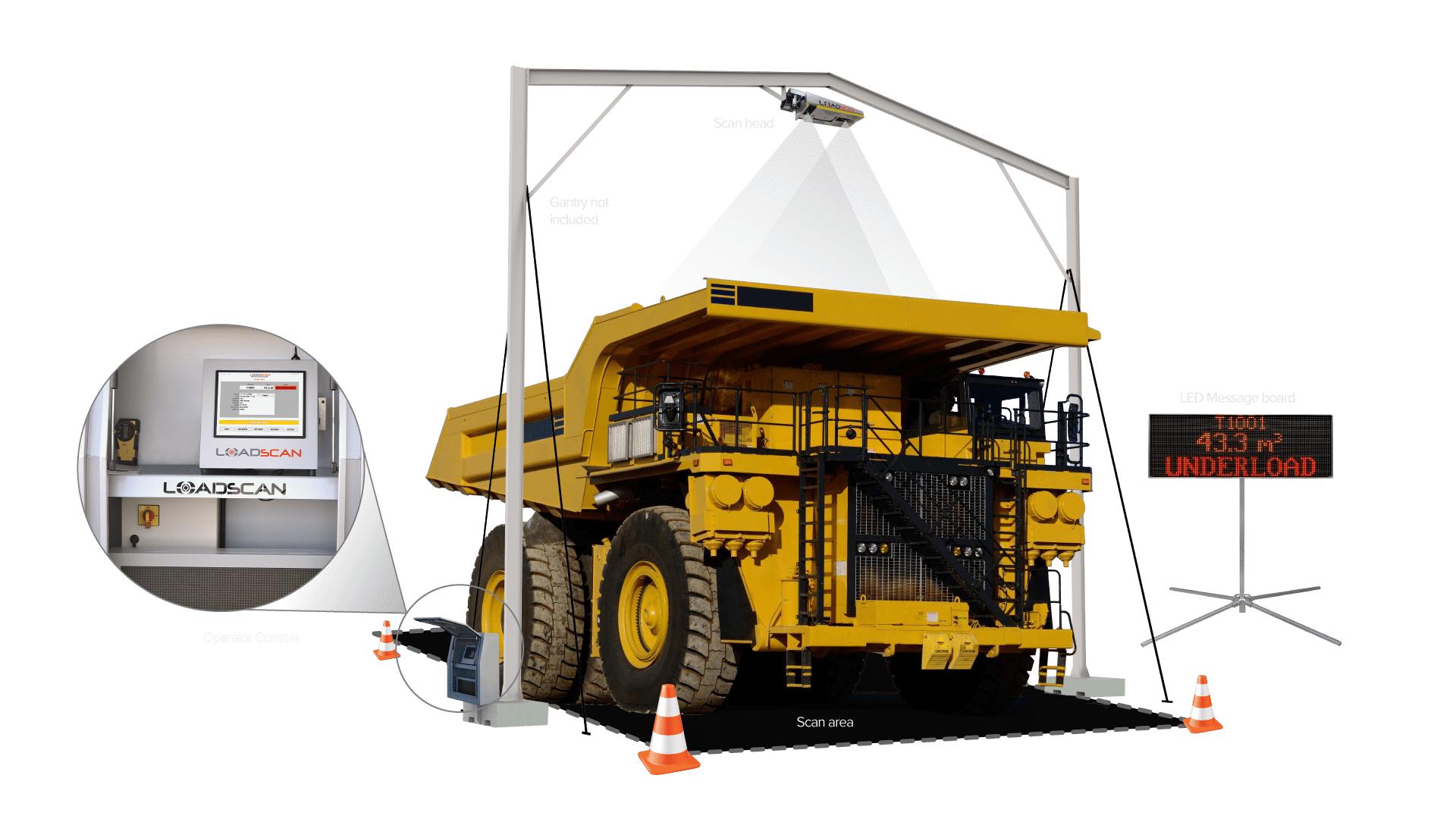

El Loadscan MPS es un sistema de conducción automatizada en el que el resultado de la medición se muestra en un panel de mensajes LED en tiempo real.

Los conductores ven inmediatamente el estado de su carga y pueden informar al operador de la pala cargadora si la carga estaba infracargada o sobrecargada, lo que evita más cargas por debajo de lo óptimo (la sobrecarga puede ser peligrosa y aumenta el desgaste del vehículo).

Una gran ventaja del sistema MPS es que los jefes de transporte pueden ver los resultados en tiempo real.

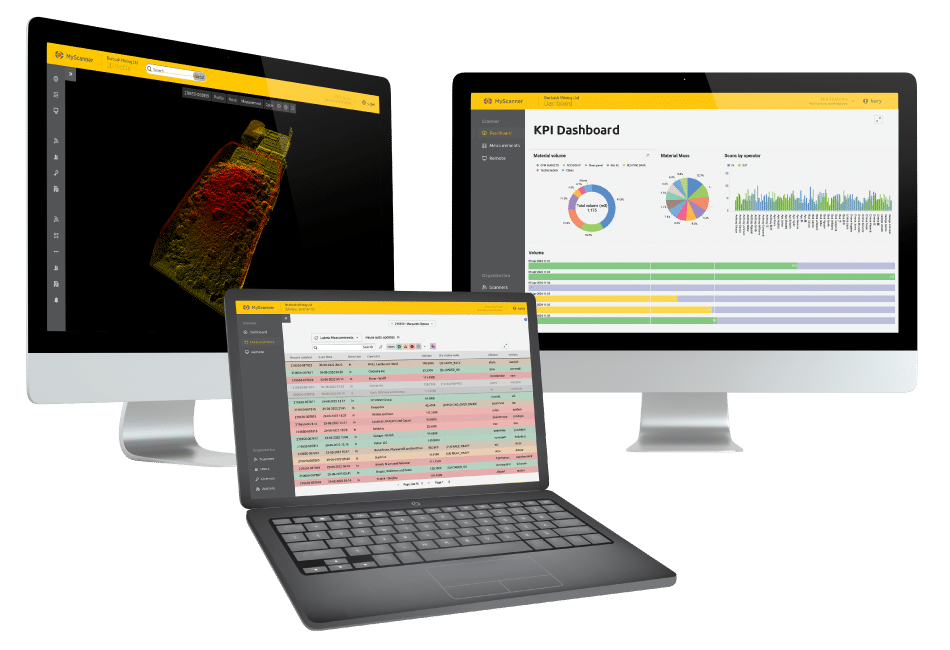

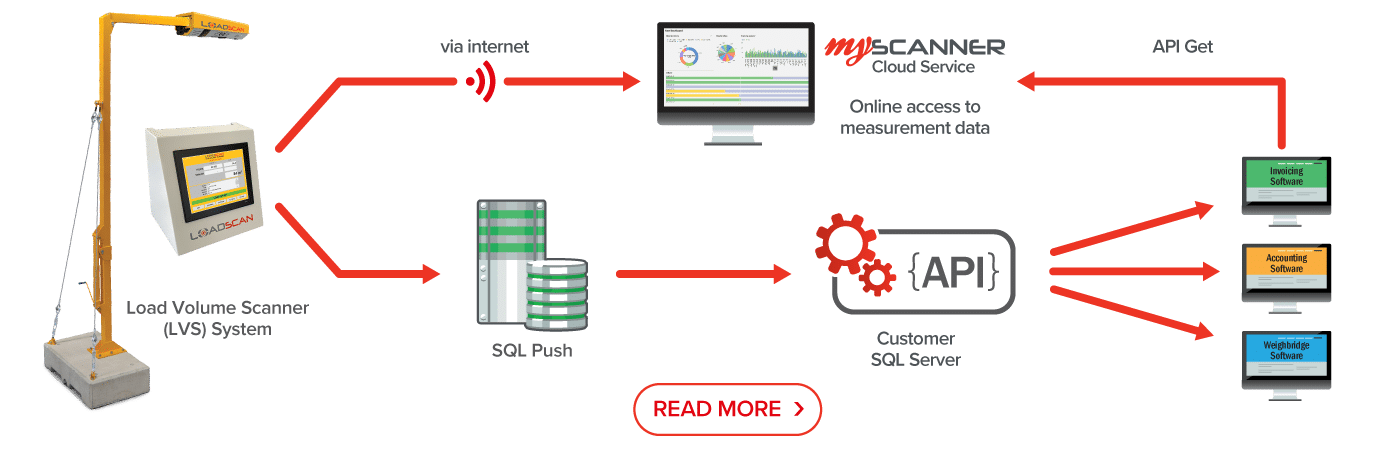

En las minas, el sistema MPS suele estar conectado a la red de la empresa y los resultados se pueden ver en su software de gestión de minas, o pueden utilizar nuestro software de generación de informes MyScanner.

Si los jefes de transporte detectan alguna discrepancia en la carga, pueden tomar medidas correctivas inmediatas.

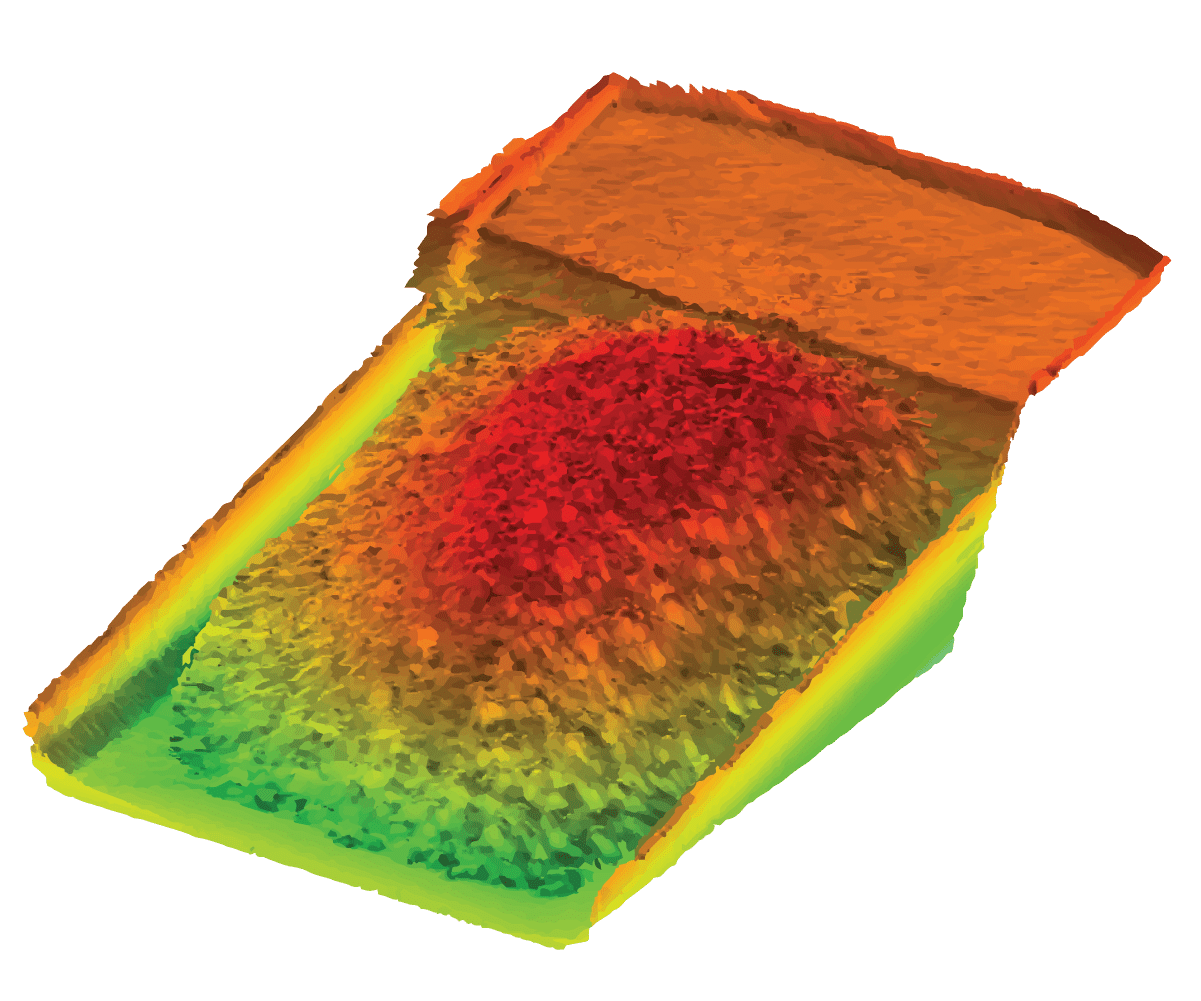

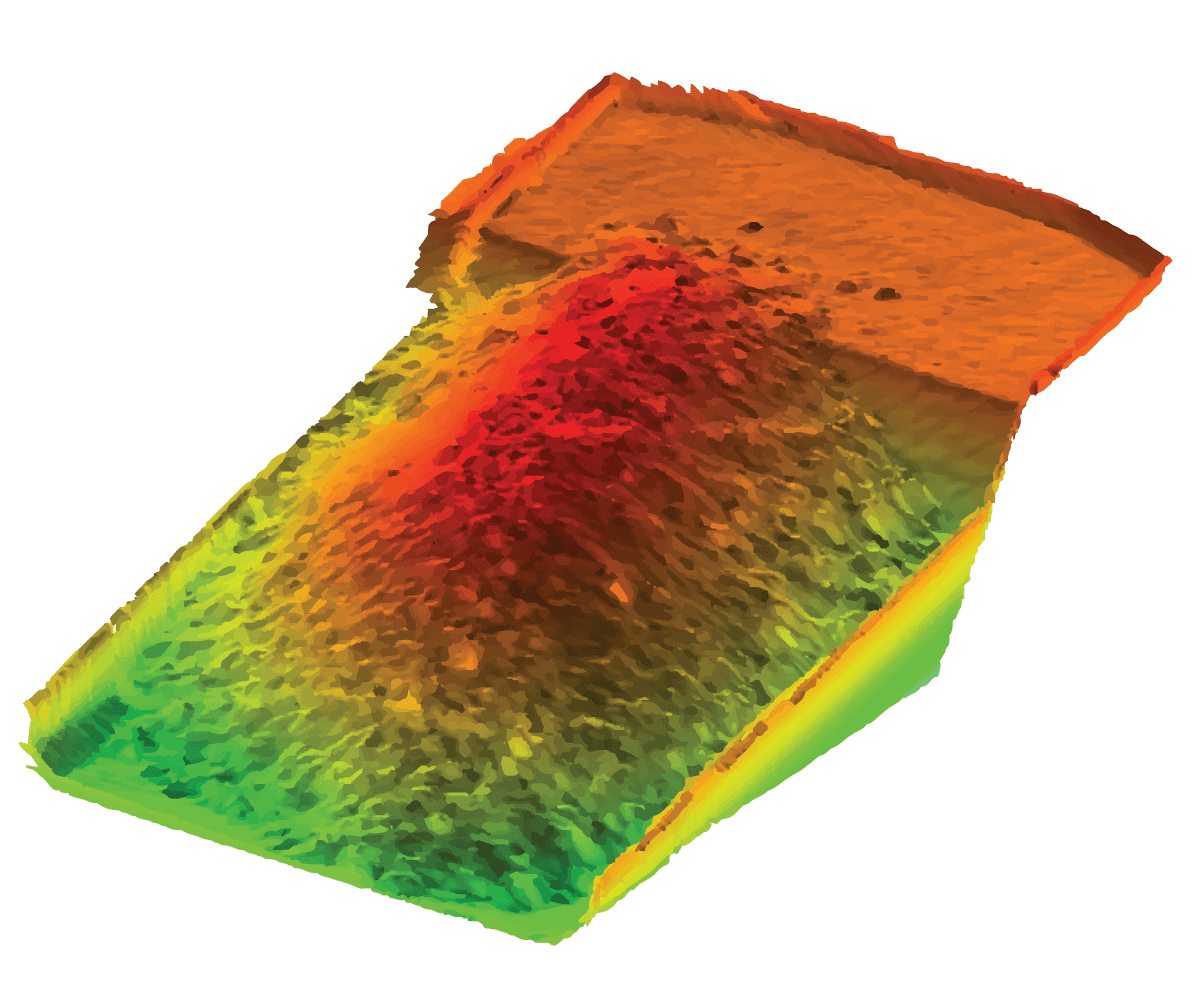

Los gestores también pueden ver imágenes en 3D de cada carga y guardar un archivo de imagen para compartirlo con los operadores de los cargadores en las reuniones previas al inicio del turno, lo que permite una mejora continua de la carga de los camiones.

Los operadores de las palas cargadoras son más conscientes de sus prácticas de carga, sabiendo que están siendo vigilados y comprobados con un sistema independiente e irrefutable que no puede manipularse para dar mediciones infladas, como puede ocurrir con las básculas de palas cargadoras/excavadoras.

El resultado directo de implantar un escáner de volumen MPS es una mejora cuantificable de los factores de transporte (y, en última instancia, de la rentabilidad).

Si quieres beneficiarte de la mejora de los factores de transporte, ponte en contacto con nosotros a través de nuestro formulario de consulta.